本文目录导读:

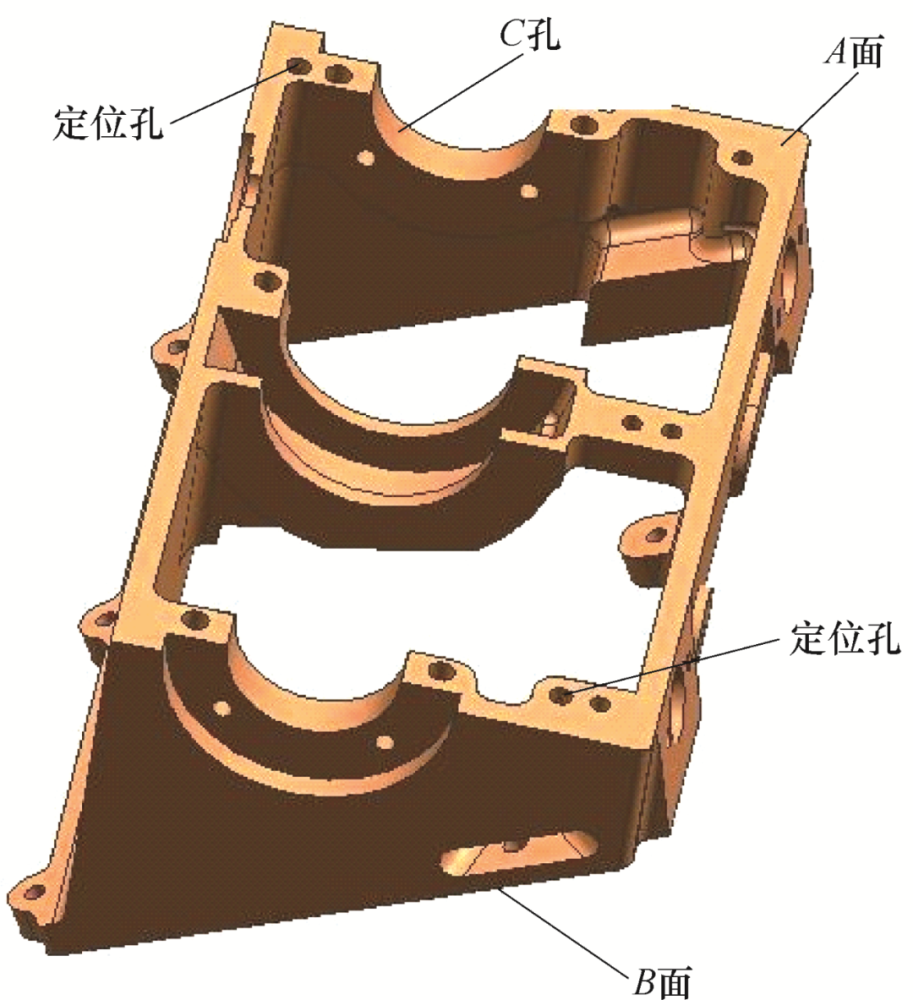

壳体加工工艺及夹具设计与壳体零件机械加工工艺及工艺装备设计是制造工业中非常重要的环节,以下是关于这两个主题的一些主要内容和步骤。

壳体加工工艺

壳体加工主要包括以下几个步骤:

1、选材:根据壳体的使用要求和性能需求选择合适的材料。

2、铸造或锻造:根据材料特性选择铸造或锻造的方式制作壳体的毛坯。

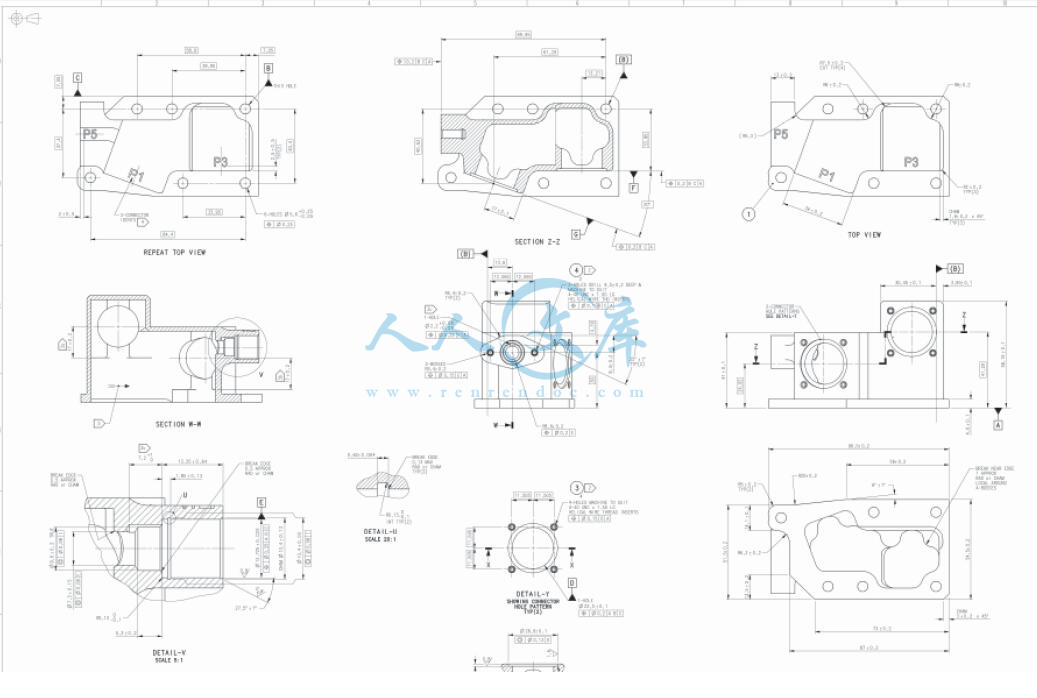

3、机械加工:通过车、铣、磨、钻等工艺对毛坯进行加工,达到所需的形状和尺寸。

4、检测:对加工完成的壳体进行尺寸精度、表面质量等方面的检测,确保符合设计要求。

夹具设计

夹具是加工过程中的重要工具,用于固定和定位工件,确保加工的准确性和效率,夹具设计主要需要考虑以下几个方面:

1、稳定性:确保在加工过程中,夹具能够稳定地固定工件,防止工件移动或变形。

2、适用性:夹具应能适应不同形状和尺寸的工件,方便更换和调整。

3、精度:夹具的定位和固定应确保工件的加工精度。

4、操作性:夹具的设计应便于操作,降低工人的劳动强度。

壳体零件机械加工工艺

壳体零件的机械加工工艺主要包括以下几个步骤:

1、切削加工:通过车削、铣削、磨削等方式对零件进行粗加工和精加工。

2、热处理:根据需要,对零件进行淬火、回火等热处理,改善其机械性能。

3、表面处理:对零件进行喷砂、喷漆等处理,提高其外观质量。

工艺装备设计

工艺装备是确保加工过程顺利进行的重要工具,主要包括刀具、量具、夹具等,工艺装备的设计需要满足以下几个要求:

1、适用性:工艺装备应能适应不同的加工需求和工艺要求。

2、精度:工艺装备的精度应高于工件的加工精度,以确保加工质量。

3、耐用性:工艺装备应具有足够的耐用性,以保证长时间的稳定使用。

4、安全性:设计过程中需要考虑工艺装备的安全性能,防止在使用过程中发生意外事故。

壳体加工工艺及夹具设计与壳体零件机械加工工艺及工艺装备设计是一个复杂且需要精细考虑的过程,涉及到材料选择、机械加工、热处理、表面处理以及工艺装备设计等多个方面,这些环节都需要工程师根据具体的应用场景和需求进行细致的设计和优化。

TIME

TIME